امروزه هزینههای مرتبط باانرژی و سوخت سهم زیادی از هزینههای تولید در کارخانهها را به خود اختصاص میدهند . این موضوع در کارخانههای صنایع سلولوزی ازجمله تولید نئوپان و MDF نیز از اهمیت بسزایی برخوردار است . تأمین انرژی در صنایع چوب برای خشککردن مواد اولیه ( خشککنها ) و شکلدهی ( پرسها ) محصولات تولیدی مورداستفاده قرار میگیرد و از مصارف دیگر جهت دستیابی به محصول مناسب ( نئوپان و MDF ) نیاز به عملیات سنبادهزنی است که بخشی از لایههای سطحی تختهها را پولیش ( سنباده ) میشود و نهایتاً غبار حاصل از این فرآیند توسط دستگاههای فیلتراسیون جمعآوری و بهعنوان ضایعات این فرایند مزاحمت و دردسرهای زیادی در دفع آن ازنظر زیستمحیطی برای تولیدکنندگان به وجود میآورد . در کارخانه پارس نئوپان نیز با توجه به تعدد و تنوع خطوط تولید نئوپان و MDF روزانه میزان قابلتوجهی غبار حاصل از تختهها در بخش سنبادهزنی جمعآوری و با توجه به مشکلات دفع آن ازنظر زیستمحیطی و همچنین به دلیل ارزش حرارتی مناسب آن بهعنوان یک فرصت جهت استفاده از این غبار بهعنوان سوخت و تولید انرژی بکار گرفتهشده است . در این راستا با توجه به توان فنی و مهندسی و تجربیات گذشته در مجموعه پروژههای شرکت پارس نئوپان و با مساعدت همکاری مدیریت ارشد مجموعه برای اولین بار طراحی و ساخت یک دستگاه بویلر غبار سوز جهت تولید روغن داغ ( حرارتی ) در دستور کار قرار گرفت

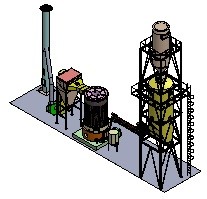

بویلر روغن حرارتی غبار سوز به ظرفیت 4.500.000kcal/h با سوخت جامد یعنی غبار حاصل از سنباده تخته MDF و نئوپان که طبق نقشه پیوست غبار پس از جمعآوری در یک سیلوی ذخیره توسط سیستم انتقال اسکرو کانوایر به بونکر تغذیه بویلر انتقال مییابد و نهایتاً بهعنوان سوخت وارد بویلر میشود و از انرژی حرارتی ناشی از سوختن آن برای گرمایش روغن حرارتی موردنیاز خط تولید در پرس استفاده میشود .

شایانذکر است در راستای برآورد هزینهها و صرفهجویی مالی، میزان غبار مصرفی در این دستگاه با توجه به ظرفیت اسمی 1200kg/h-1400kg/h است که روزانه تقریباً 30 تن در نظر گرفته میشود ازنظر هزینه گاز مصرفی برای تولید این مقدار انرژی حرارتی 540m3/h گاز و بهصورت ماهیانه 390.000m3 گاز مصرف خواهد شد که ارزش ریالی آن برابر است 460.000.000 ریال، لذا در صورت استفاده از گاز مبلغ 5.500.000.000 ریال سالیانه هزینه خواهد شد (ارزش هر مترمکعب گاز 1200 ریال در نظر گرفتهشده است) لذا با استفاده از این سیستم سالیانه مبالغ فوق صرفهجویی خواهد شد، ضمناً با توجه به افزایش بهای انرژی در هرسال به میزان 25% این رقم در چهار سال آینده بسیار قابلملاحظه خواهد بود.

میزان انرژی مصرفی در این سیستم در بخش برق در حدود 80 کیلووات است (با توجه به پمپ روغن اولیه) نیاز به انرژی دیگری وجود ندارد.

از تجهیزات جانبی این سیستم باید به سیستم Flue Gas Cleaning Device اشاره کرد که گازهای حاصل از احتراق در این بخش تمیز شده. ذرات جامد و نیمسوز از هوای خروجی گرفته میشود تا از آلودگی هوای محیط جلوگیری نماید